Projectbegeleiders: Tjalling, Hans, Jelmer

Projectniveau: geavanceerd

DJO thema’s: elektronica, informatica, makerspace

Eigen kosten: ca. €30,-

Een soldeerstation is onmisbaar in een elektronicawerkplaats, of op een hobbytafel voor elektronicaliefhebbers en ICT doe-het-zelfers. Vooral een goed geregelde soldeerbout met voldoende vermogen biedt veel voordelen ten opzichte van de eenvoudige 230V boutjes of soldeerpistolen.

Velleman verkoopt soldeerstations opgebouwd met OEM onderdelen, die voor dit project een inspiratie zijn geweest. Want de soldeerbout zelf is gewoon los te koop. De kwaliteit van deze soldeerbouten is erg goed en er zit een temperatuursensor in. De punten zijn eenvoudig verkrijgbaar in verschillende diktes. Daarnaast zijn de kosten laag, zelfs bij lokale distributeurs.

Er is echter nog wel wat nodig om hier een goed werkend soldeerstation van te maken. Dat maakt dit dan ook een leuk project voor op DJO. De volgende elementen moeten nog toegevoegd worden:

- Temperatuurregeling in een controller, bijvoorbeeld een Arduino

- Software voor de controller

- 24V voeding, een geschakelde voedingsmodule of een transformator (70W minimaal).

- Behuizing: geprint of lasercutter

- Randcomponenten, zoals display, potmeter/rotary switch, zekeringhouder(s), IEC 320 connector, DIN connector, MOSFET switch voor bout, PCB, basisplaat, etc

Controller software en hardware

Een Arduino NANO of UNO zou een goede controller kunnen zijn. Met behulp van begeleiders kunnen DJO leden dan zelf proberen de software te ontwerpen.

Op onze GitHub staat voorbeeldsoftware voor een Arduino nano. De link staat onderin dit artikel.

Aandachtspunten

- In de bout zit een K-type thermocouple om de temperatuur te meten. Door een MAX6675 of een MAX31855 met de seriële uitgang aan te sluiten op de Arduino, kan de temperatuur uitgelezen worden. Een thermocouple meet snel en nauwkeurig.

- Eventueel kan er nog een calibratieoffset worden opgenomen in de software, als blijkt dat er onderling grote verschillen bestaan tussen de soldeerbouten. Per station kan dan een kalibratie worden gedaan met behulp van een soldeerpunt temperatuurmeter.

- De software moet een hysteresis-lus krijgen, om oscilleren van de MOSFET tegen te gaan op het moment dat het schakelpunt benaderd wordt. Een hysteresis van 5˚C lijkt een redelijke keuze, maar dat kan in de praktijk bepaald worden. Bij een instelling van bijvoorbeeld 370˚C zou de soldeerbout kunnen opwarmen tot de 370˚C gehaald is, om daarna af te schakelen tot gemeten temperatuur 365˚C gehaald heeft. Daarna kan de bout weer opwarmen tot 370˚C, etc. Na het afschakelen zal de bout nog even doorgaan met verwarmen. Indien deze overshoot al redelijk groot is (385˚C bijvoorbeeld), dan kan volstaan worden met een kleinere hysteresis. Finetunen hoort bij de optimalisatie.

- De temperatuurinstelling kan op verschillende manieren gedaan worden. De leden kunnen hier eigen keuzes in maken. Te denken valt bijvoorbeeld aan de keuze voor: druktoetsen up-down en/of een rotary encoder. Een resolutie van 5˚C is prima en dat maakt ook dat de regeling nog vrij snel gedaan kan worden.

- De laatstgekozen instelling moet bij voorkeur onthouden worden

Voeding

De voeding moet 24V zijn en minimaal 70W (de bout heeft zelf al een opgenomen vermogen van 48W). Standaard werden altijd transformatoren gebruikt. Tegenwoordig zijn er goedkope 24V modules te koop, waar een mooie gestabiliseerde spanning uit komt. Het feit dat dit al gelijkspanning is, is ook wel handig voor gebruik met de controller. Een gelijkrichter is niet meer nodig.

Wel moet er een spanningsregelaar of een SMPS gebruikt worden tussen 7 en 15V, want 24V is zelfs voor de RAW input (Vin) van de Arduino Nano nog te veel. Deze spanningsregelaar kan dan op de Vin aansluiting worden aangesloten van de Arduino. Let op: sluit deze spanningsregelaar nooit direct aan op de 5V aansluiting van de Arduino Nano, alleen Vin.

Veiligheid is belangrijk, helemaal aan de primaire kant (230V). Goede aansluitingen, zekering en andere veiligheidsmaatregelen moeten in het ontwerp meegenomen worden. Het is ook verstandig om aan de secundaire kant een zekering aan te brengen, nog voor de MOSFET switch en wellicht ook nog een afzonderlijke lichte zekering naar de controller.

Stroombegrenzing

Het verwarmingselement van de door ons gekozen soldeerbout heeft in koude toestand een veel lagere weerstand dan in warme toestand. Daarom heeft een koude soldeerbout een veel hogere stroomopname bij 24V. Pas als de soldeerbout boven ca 250˚C komt, is de stroomopname ca. 2A (bij 24V is dat dus 48Watt aan vermogen). De oorspronkelijk gebruikte transformator had hier niet zoveel last van. Die kon de hogere startstroom wel kortstondig leveren. Maar de door ons gebruikte voedingsmodule moet tegen overbelasting beschermd worden.

De voedingsmodule zal wel een beveiliging hebben, maar die zal de uitgangsspanning gewoon uitschakelen. Dan verwarmd de bout helemaal niet meer en de Arduino krijgt dan ook geen spanning meer.

Dus is er gekozen voor een LM2596 schakelende spanningsregelaar (SMPS) met stroombegrenzing. Deze kan maximaal 3A leveren. Door de stroombegrenzing op ongeveer 2,8A in te stellen, komt de soldeerbout prima op gang. Een bijkomend voordeel: de LM2596 heeft een ON/OFF-pin, die we mogelijk als schakelaar kunnen gebruiken in plaats van een MOSFET (zie volgende paragraaf). Omdat er wat spanningsverlies optreedt, moet de 24V voeding iets hoger ingesteld worden met de potmeter, ongeveer op 27V.

Elektronische schakelaar voor soldeerboutverwarming

De soldeerbout zal steeds aan- en uitgeschakeld worden om gemiddeld genomen op de juiste temperatuur te blijven. Deze elektronische schakelaar wordt aangestuurd door de controller en moet de ca. 2A opgenomen stroom van de soldeerbout probleemloos zeer vaak kunnen schakelen in een relatief korte tijd. De schakelaar moet tevens een goede scheiding kunnen garanderen tussen de geschakelde 24V van de soldeerbout en de 5V TTL uit de controller.

Er kan daarom gekozen worden voor een MOSFET als schakelaar. Deze schakeling kan vrij eenvoudig en het type MOSFET komt ook niet zo precies. Er is geen sprake van een PWM/PID regeling, maar gewoon een aan/uit schakeling. Dus ook om die reden is geen speciaal type vereist.

Wel moet de schakeling zodanig ontworpen worden, zodat er weinig invloed is van elektromagnetische velden van buitenaf. De soldeerbout met snoer kan namelijk functioneren als een antenne.

Door de nodige HF ontkoppeling toe te passen, kan de zogenaamde Elektromagnetische Compatibiliteit verbeterd worden. Zie deze link en dan vooral het deel over Elektromagnetische Susceptibiliteit (EMS). Vaak zijn enkele 100nF condensatoren al voldoende. Eventueel kan dit met een smoorspoel nog verder verbeterd worden.

Optie: Mogelijk kan zelfs de ON/OFF-pin (pin 5) van de LM2596 stroombegrenzer gebruikt worden, in plaats van een losse MOSFET. Misschien is het verstandig (omwille van de duurzaamheid) om niet vaker te schakelen dan 1x per seconde maximaal.

Update: dit blijkt inderdaad prima te werken!

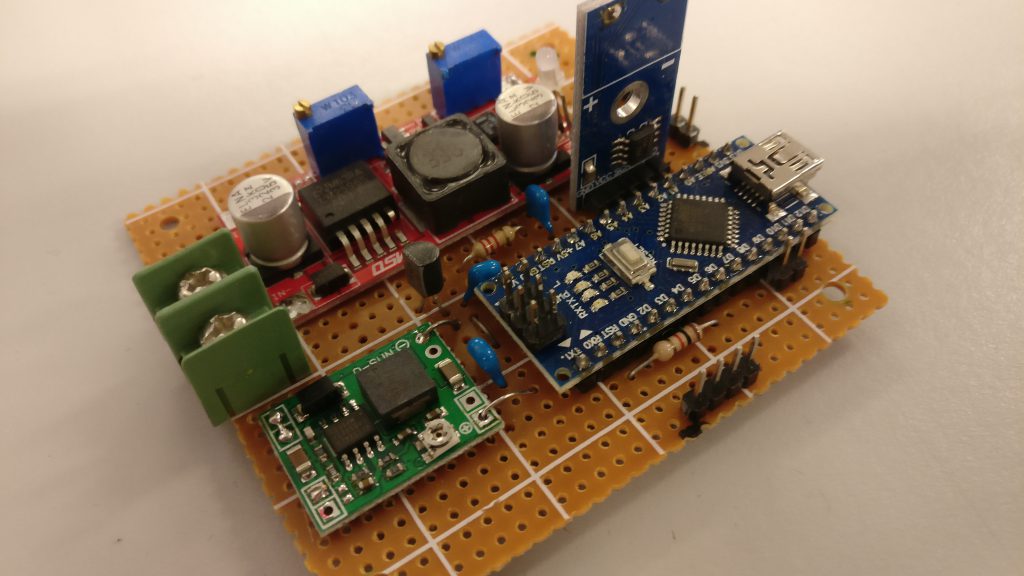

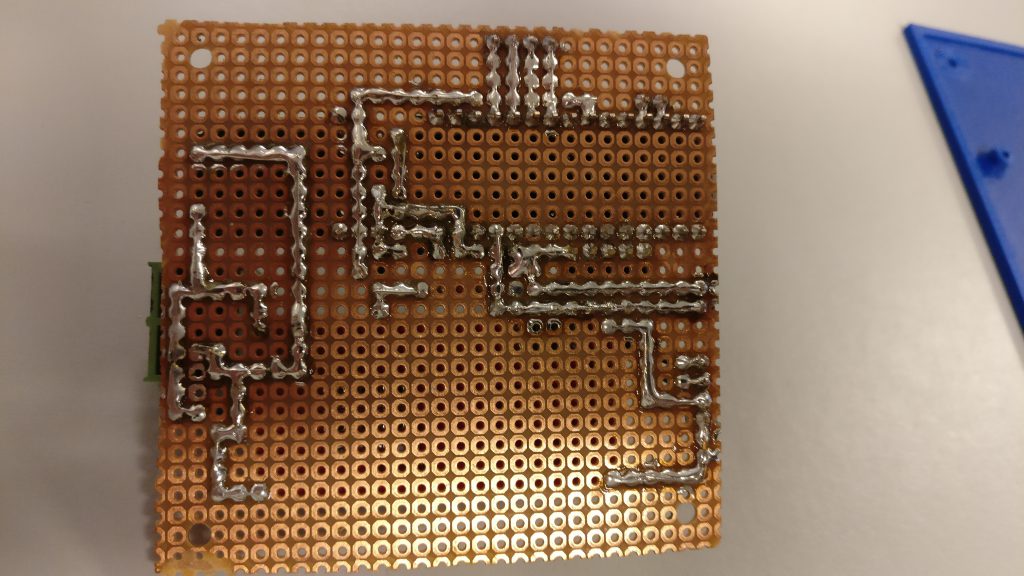

PCB

We werken voornamelijk met modules, dus volstaat een gaatjesboard prima. Uiteraard kun je altijd voor jezelf een PCB ontwerpen als je wil. KiCAD of Eagle zijn enkele voorbeelden van PCB design tools.

Hieronder staan voorbeelden van een gaatjesboard die goed werkt.

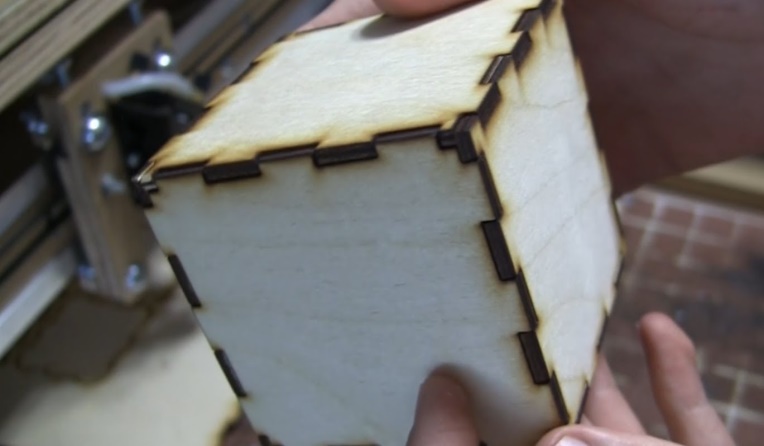

Behuizing

De behuizing kan op verschillende manieren gemaakt worden. Er kan een standaard behuizing gekozen worden van stevig kunststof of metaal, of de behuizing kan zelf ontworpen en gemaakt worden met bijvoorbeeld een 3D printer of lasercutter.

Indien een 3D geprinte behuizing gekozen wordt, dan moet het type kunststof stevig en duurzaam zijn. PLA (Polylactide) filament kan daarom beter vermeden worden. Dit is biologisch afbreekbaar. Een soldeerstation heeft vaak een lange levensduur en dan kan dat nadelig uitpakken na enkele jaren van trouwe dienst onder invloed van veel warmte en soms vocht (soldeerspons). Andere typen kunststof, zoals bijvoorbeeld ABS, ASA, HIPS, etc, kunnen wel overwogen worden.

De behuizing kan echter ook heel goed van 3mm dik MDF of multiplex gemaakt worden, door met een lasercutter de panelen uit te snijden. Dit kan dan net als de 3D geprinte behuizing zelf ontworpen worden. Indien de behuizing in aanraking kan komen met vochtige sponzen, dan is het verstandig om de behuizing te behandelen met lak. Lakken biedt tevens de mogelijkheid om er een eigen kleur aan te geven, al dan niet in hoogglans. MDF moet wel voorbehandeld worden met MDF grondverf, alvorens deze gelakt kan worden met een spuitbus of traditionele lak. Traditionele lak kan het beste met een fijne roller aangebracht worden.

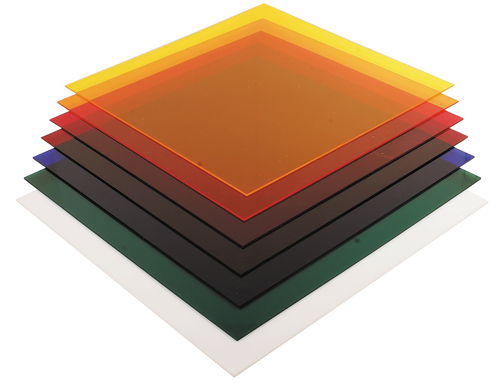

In de lasercutter kunnen ook bepaalde soorten transparante kunststof platen gesneden worden. Op deze manier is het zelfs mogelijk om een transparante behuizing te maken. Er zijn naast heldere doorzichtige platen, ook nog gekleurde platen verkrijgbaar. Dergelijke platen zijn standaard niet op voorraad bij DJO en dienen zelf aangeschaft te worden. Verifieer dan wel bij een begeleider, of het type plaat geschikt is om te snijden met een lasercutter.

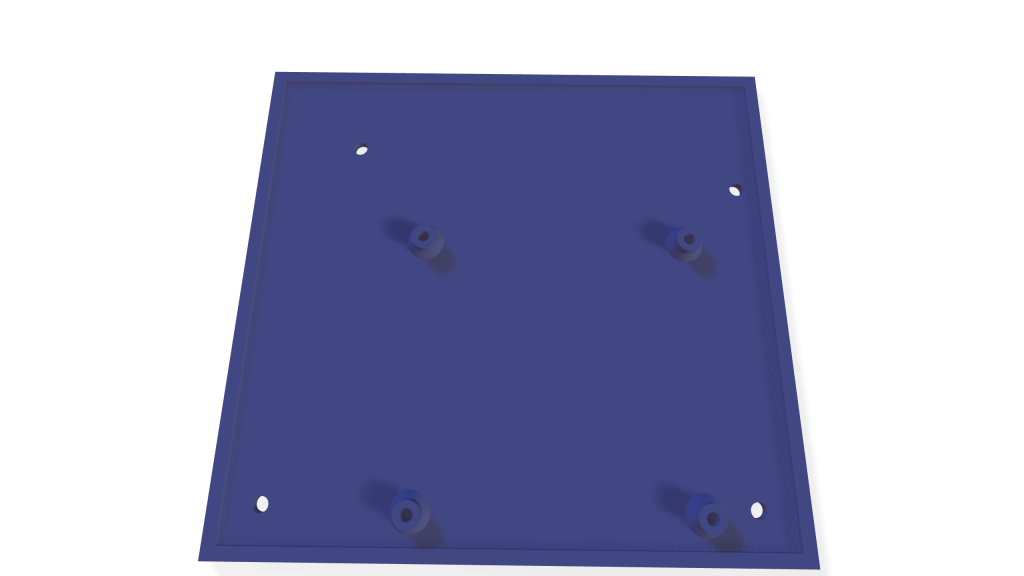

De PCB en de voeding kan je in principe wel direct in de behuizing monteren. Toch kan het een goed idee zijn, om een basisplaat te gebruiken. Deze plaat kan op afstandhouders geplaatst worden, zodat er ruimte is voor de bekabeling onder de plaat door. Het geheel kan eenvoudig met 4 schroeven worden vastgezet in de behuizing. Dat is ook handig als alles er even uit moet voor onderhoud.

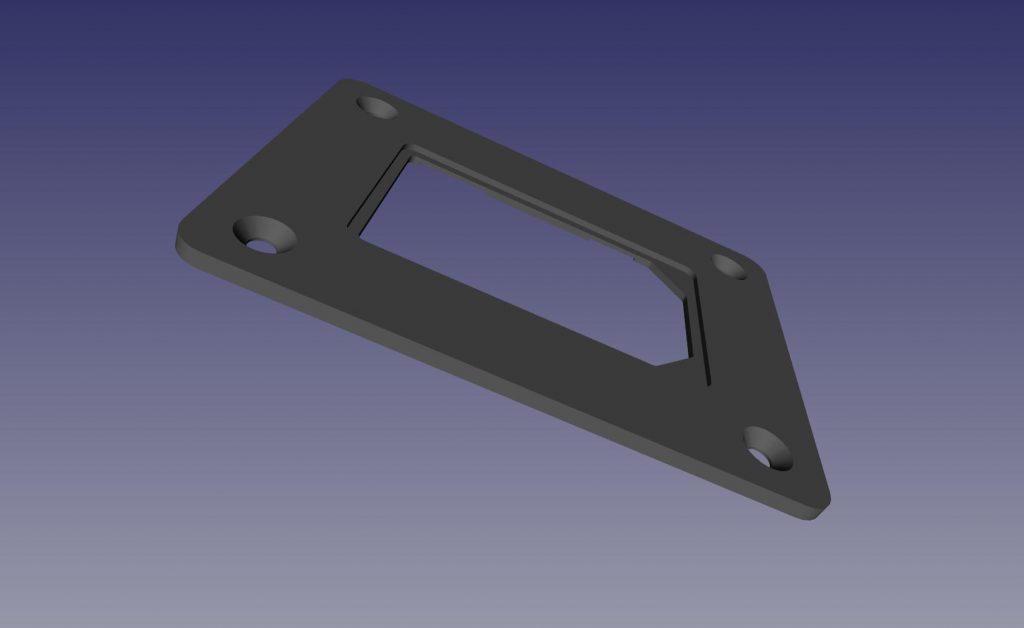

Indien je een behuizing van hout maakt, dan kun je een 3D geprint plaatje gebruiken om de 230V connector en schakelaar in te monteren. Dit plaatje kan vervolgens met boutjes en moertjes worden vastgezet in het hout. Dit plaatje is bij Tjalling verkrijgbaar, of vind op de eerder genoemde Github de informatie, zoals het 3D model en printinstructies.

Bouwen bij DJO

Vraag om te beginnen informatie en onderdelen bij begeleider Tjalling. Daarna kun je zelfstandig aan de slag en alle begeleiders om hulp vragen die je maar denkt nodig te hebben.

De meest recente schema’s en software staan op onze GitHub: https://github.com/djoamersfoort/adjustable-soldering-iron